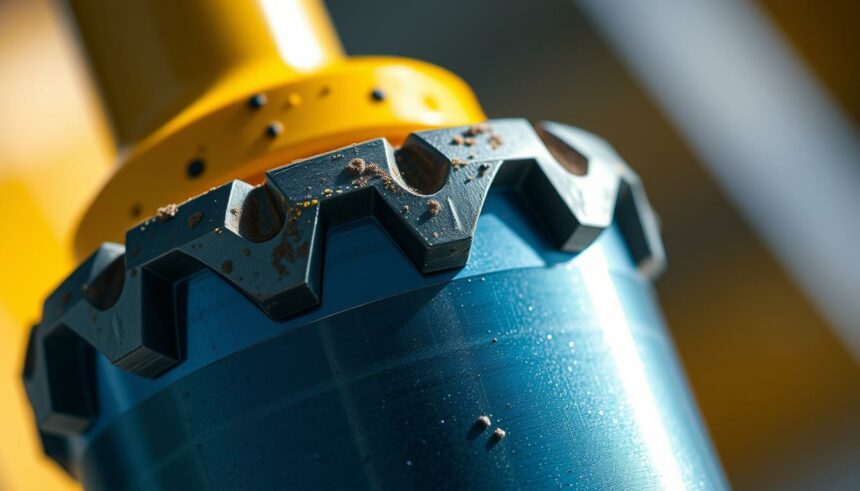

Eine Bohrkrone ist ein unverzichtbares Werkzeug für professionelle Bohrarbeiten in festen Materialien. Diese zylindrischen Aufsätze für Bohrmaschinen ermöglichen große, saubere Durchbrüche in Beton, Mauerwerk, Fliesen und Naturstein. Ohne die passende Bohrkrone riskieren Sie Materialschäden, Überhitzung und Werkzeugbruch.

Die moderne Bohrtechnik bietet spezialisierte Lösungen für jeden Einsatzbereich. Von der Steckdosenmontage über Rohrleitungen bis zu komplexen Kernbohrungen – die richtige Auswahl entscheidet über Erfolg und Effizienz. Eine Diamantbohrkrone eignet sich beispielsweise hervorragend für härteste Materialien.

Dieser Ratgeber zeigt Ihnen, welche Bohrkrone zu Ihrem Projekt passt. Sie erfahren alles über Materialkompatibilität, Bohrmethoden und die verschiedenen Kronenarten. So finden Sie das optimale Werkzeug für präzises Bohren – ob als ambitionierter Heimwerker oder professioneller Handwerksbetrieb.

Grundlagen der modernen Bohrtechnik verstehen

Wer präzise Bohrungen durchführen möchte, muss die grundlegenden Prinzipien der modernen Bohrtechnik und deren Werkzeuge verstehen. Die Entwicklung innovativer Bohrverfahren hat in den vergangenen Jahren erhebliche Fortschritte gemacht. Heute stehen Handwerkern und Profis hochspezialisierte Werkzeuge zur Verfügung, die für unterschiedlichste Materialien und Anforderungen optimiert wurden.

Die Auswahl des richtigen Werkzeugs entscheidet maßgeblich über die Qualität des Endergebnisses. Moderne Bohrkronen unterscheiden sich fundamental von herkömmlichen Bohrern durch ihre Konstruktion und Einsatzweise. Diese Unterschiede wirken sich direkt auf die Arbeitsgeschwindigkeit, Präzision und Materialschonung aus.

Präzision als Qualitätsmerkmal in der Bohrtechnik

Professionelle Bohrarbeiten erfordern millimetergenaue Genauigkeit, besonders bei der Installation von Sanitär- und Elektrosystemen. Bereits geringe Abweichungen können zu kostspieligen Folgeproblemen führen. Präzise Bohrungen vermeiden Materialschäden und reduzieren den Aufwand für Nacharbeiten erheblich.

Hochwertige Bohrkronen zeichnen sich durch mehrere charakteristische Qualitätsmerkmale aus. Saubere Bohrkanten ohne Ausfransungen gehören ebenso dazu wie eine hohe Standzeit auch bei harten Materialien. Schnelles Anbohren ohne Verlaufen, geringere Hitzeentwicklung und eine stabile Verbindung zur Maschine sind weitere entscheidende Faktoren.

Diamantbohrkronen sind um einiges robuster und stärker als herkömmliche Bohrkronen. Die Oberfläche besteht aus tatsächlichem Industriediamant, der für eine saubere Abtragung sorgt. Dieser Materialaufbau ermöglicht einen klaren Schnitt selbst in extrem harten Werkstoffen wie Stahlbeton oder Naturstein.

Funktionsweise von Bohrkronen im Vergleich zu Standard-Bohrern

Der grundlegende Unterschied zwischen Bohrkronen und konventionellen Bohrern liegt im Arbeitsprinzip. Während Standard-Bohrer das Material vollständig durchdringen und abtragen, arbeiten Bohrkronen mit einem zylindrischen Schneidkranz. Dieser bearbeitet ausschließlich den Rand des Bohrlochs und belässt einen Bohrkern im Zentrum.

Dieses Prinzip der Kernbohrung ermöglicht deutlich größere Bohrdurchmesser bei gleichzeitig geringerem Kraftaufwand. Die Materialbelastung fällt erheblich niedriger aus als bei herkömmlichen Bohrverfahren. Durch die ringförmige Schnittführung muss weniger Material abgetragen werden, was die Bohrgeschwindigkeit spürbar erhöht.

Je nach Ausführung sind Bohrkronen mit Diamantsegmenten oder Hartmetallschneiden bestückt. Diese werden für verschiedene Materialien gezielt optimiert. Die reduzierte thermische Belastung schont sowohl das Werkzeug als auch das zu bearbeitende Material.

| Merkmal | Bohrkrone | Standard-Bohrer |

|---|---|---|

| Arbeitsprinzip | Ringförmiger Schneidkranz mit Kernbelassung | Vollständige Materialdurchdringung |

| Maximaler Durchmesser | Bis zu 600 mm und mehr | Üblicherweise bis 30 mm |

| Kraftaufwand | Gering durch reduzierte Schnittfläche | Hoch bei größeren Durchmessern |

| Schnittqualität | Glatte Lochränder, präzise Kanten | Abhängig von Material und Durchmesser |

| Einsatzbereich | Große Durchbrüche, harte Materialien | Kleinere Bohrungen, universell |

Die ringförmige Bauweise ermöglicht präzisere Bohrungen mit deutlich glatteren Lochrändern. Dies ist besonders bei sichtbaren Durchbrüchen von Bedeutung. Bei empfindlichen Materialien wie Fliesen oder Feinsteinzeug verhindert diese Technik Ausbrüche und Risse am Rand der Bohrung.

Ein weiterer Vorteil liegt in der effizienten Spanabfuhr. Die offene Konstruktion erlaubt den kontinuierlichen Abtransport des abgetragenen Materials. Dadurch wird die Hitzeentwicklung minimiert und die Lebensdauer des Werkzeugs verlängert sich merklich.

Bohrkronen-Typen für unterschiedliche Anforderungen

Je nach Einsatzzweck und Werkstoff stehen verschiedene Kronentypen zur Verfügung, die sich in Aufbau und Leistung deutlich unterscheiden. Die Wahl der richtigen bohrkrone entscheidet über Effizienz, Präzision und Lebensdauer des Werkzeugs. Moderne Bohrtechnik bietet spezialisierte Lösungen für nahezu jedes Material und jeden Härtegrad.

Herkömmliche Schlagbohrkronen aus Metall eignen sich für weiche und abrasive Materialien wie Gips oder weichen Kalksandstein. Sie kommen hauptsächlich im Baubereich zum Einsatz, wo schnelle Durchbrüche ohne hohe Präzisionsanforderungen gefragt sind.

Für härteste Materialien: Diamantwerkzeuge im Einsatz

Die Diamantbohrkrone zählt zu den hochwertigsten Werkzeugen für extrem harte Materialien. Ihre Oberfläche ist mit industriellen Diamanten besetzt – dem härtesten bekannten Material. Diese Spezialwerkzeuge ermöglichen saubere Schnitte in Stahlbeton, Granit, Marmor, Hartgestein und Feinsteinzeug.

Zwei Hauptvarianten dominieren den Markt: vakuumgelötete und lasergeschweißte Diamantbohrkronen. Vakuumgelötete Modelle eignen sich perfekt für Fliesen und empfindliche Oberflächen. Sie arbeiten präzise und vermeiden Absplitterungen an den Schnittkanten.

Lasergeschweißte Diamantsegmente hingegen bewältigen Beton und Mauerwerk problemlos. Die Segmentbindung variiert je nach Materialanforderung. Ein wichtiger Grundsatz: Je härter das Material, desto weicher muss die Bindung sein.

Diese Regel ermöglicht, dass sich die Diamanten kontinuierlich nachschärfen können. Hochverdichteter Beton benötigt eine weiche Bindung, während weichere Baustoffe eine härtere Bindung erfordern.

Vielseitige Allrounder für den Handwerksalltag

Die Hartmetall-Bohrkrone bietet eine ausgewogene Lösung für mittelharte Materialien. Sie bewältigt Mauerwerk, Ziegel, Kalksandstein, Gipskarton und weicheren Beton zuverlässig. Hartmetallbestückte Kronen sind mit Wolframcarbid-Schneiden ausgestattet.

Diese Schneiden bieten eine ideale Balance zwischen Härte und Zähigkeit. Sie sind deutlich kostengünstiger als Diamantwerkzeuge. Für Handwerker, die regelmäßig in verschiedenen Baustoffen arbeiten, sind sie die erste Wahl.

Die universelle Einsetzbarkeit macht Hartmetall-Bohrkronen besonders wirtschaftlich. Ein einziges Werkzeug deckt viele Anwendungsbereiche ab. Die Standzeit überzeugt bei sachgemäßer Verwendung durch hohe Leistung.

| Kronentyp | Haupteinsatzgebiet | Materialbeispiele | Kosteneffizienz |

|---|---|---|---|

| Diamantbohrkrone | Härteste Materialien | Stahlbeton, Granit, Feinsteinzeug | Hoch bei intensivem Einsatz |

| Hartmetall-Bohrkrone | Mittelharte Materialien | Mauerwerk, Ziegel, Kalksandstein | Sehr gut für Universaleinsatz |

| Schlagbohrkrone | Weiche Baustoffe | Gips, weicher Kalksandstein | Günstig für einfache Arbeiten |

| Hohlkernbohrkrone | Großflächige Durchbrüche | Alle Materialien mit Kernenentnahme | Spezialisiert für Probenahmen |

Großformatige Durchbrüche professionell umsetzen

Die Hohlbohrkrone ist für großflächige Durchbrüche mit Durchmessern von 50 bis über 200 mm konzipiert. Sie kommt bei Rohrdurchführungen, Lüftungsanlagen und Dunstabzugshauben zum Einsatz. Diese Werkzeuge arbeiten nach einem besonderen Prinzip.

Hohlkernbohrkronen belassen einen zylindrischen Kern im Material. Dieser Kern kann zur Materialprüfung oder Qualitätskontrolle entnommen werden. In der Bauforschung und bei Sanierungsprojekten ist dies besonders wertvoll.

Die Lochsäge hingegen entfernt das Material vollständig. Sie eignet sich optimal für Installationsarbeiten, bei denen saubere Öffnungen benötigt werden. Dosensenker stellen eine Spezialform dar.

Diese sind gezielt für Löcher für Schalterdosen und Unterputzdosen entwickelt. Ihr Durchmesser entspricht exakt den gängigen Dosenmaßen. Die Arbeitstiefe ist auf typische Wandstärken abgestimmt.

Bei der Auswahl zwischen Hohlbohrkrone und Lochsäge spielt der Verwendungszweck die entscheidende Rolle. Soll das Material analysiert werden, ist die Hohlkernvariante unverzichtbar. Für reine Durchbrucharbeiten bieten beide Varianten zuverlässige Lösungen.

Materialqualität und Verarbeitung von Bohrkronen

Die Leistung einer Bohrkrone hängt unmittelbar von der Qualität der verwendeten Materialien und ihrer fachgerechten Verarbeitung ab. Hochwertige Werkstoffe garantieren präzise Bohrergebnisse und eine lange Nutzungsdauer. Die Wahl zwischen verschiedenen Materialkombinationen richtet sich nach dem zu bearbeitenden Untergrund und den geforderten Bohrleistungen.

Moderne Fertigungstechnologien ermöglichen heute deutlich höhere Standards als noch vor wenigen Jahren. Innovative Verbindungsmethoden und spezielle Oberflächenbehandlungen steigern die Belastbarkeit erheblich. Diese technologischen Fortschritte machen sich in der Praxis durch schnellere Arbeitsfortschritte und weniger Werkzeugwechsel bemerkbar.

Industriediamanten und ihre Bindungsarten

Diamantsegmente bilden das Herzstück jeder hochwertigen bohrkrone für mineralische Werkstoffe. Die verwendeten Industriediamanten werden in eine metallische Matrix eingebettet, die als Segmentbindung bezeichnet wird. Diese Bindung bestimmt maßgeblich das Schnittverhalten und die Standzeit des Werkzeugs.

Das Grundprinzip lässt sich einfach merken: Je härter das zu bohrende Material, desto weicher muss die Bindung sein. Bei Granit oder Beton kommt eine weiche metallische Segmentbindung zum Einsatz, die sich kontinuierlich abträgt. Dieser kontrollierte Verschleiß legt fortlaufend neue Diamantkörner frei und erzeugt den gewünschten Selbstschärfeffekt.

Für weichere Materialien wie Kalksandstein oder Ziegel werden hingegen härtere Bindungen verwendet. Sie verhindern, dass die wertvollen Diamanten vorzeitig aus der Matrix herausbrechen. Die Konzentration der Diamanten pro Segment sowie deren Korngröße beeinflussen zusätzlich die Schnittleistung und Lebensdauer.

- Weiche Bindung: Optimal für harte Gesteine wie Granit, Naturstein oder hochfesten Beton

- Mittlere Bindung: Universell einsetzbar für Standard-Beton und Mauerwerk

- Harte Bindung: Ideal für weiche bis mittelharte Materialien wie Kalksandstein

- Diamantkonzentration: Höhere Konzentration bedeutet längere Standzeit bei entsprechend höherem Preis

Hartmetall-Legierungen und ihre Eigenschaften

Wolframcarbid-Bestückungen bieten eine ausgezeichnete Alternative zu Diamantsegmenten bei vielen Standardanwendungen. Wolframcarbid verbindet extreme Härte mit guter Bruchfestigkeit und eignet sich hervorragend für universelle Bohrarbeiten. Die Qualität dieser Hartmetall-Legierung entscheidet über die Verschleißfestigkeit und damit über die Wirtschaftlichkeit des Einsatzes.

Besonders wichtig ist die Verbindung zwischen der Wolframcarbid-Schneide und dem Kronen-Grundkörper. Hochwertige Bohrkronen verwenden spezielle Lötverfahren, die eine dauerhafte und belastbare Verbindung gewährleisten. Minderwertige Lötungen können hingegen zur vorzeitigen Ablösung der Schneiden führen.

| Materialeigenschaft | Diamantsegmente | Wolframcarbid | Anwendungsbereich |

|---|---|---|---|

| Härte | Extrem hoch | Sehr hoch | Bestimmt die Schneidleistung |

| Hitzebeständigkeit | Bis 700°C | Bis 1000°C | Wichtig bei Trockenbohren |

| Bruchfestigkeit | Mittel | Hoch | Entscheidend bei Schlagbohren |

| Wirtschaftlichkeit | Höhere Anschaffung | Günstigere Alternative | Abhängig von Einsatzhäufigkeit |

Die Zusammensetzung der Hartmetall-Legierung lässt sich je nach Anforderung variieren. Ein höherer Wolframcarbid-Anteil steigert die Härte, während zusätzliche Bindemetalle die Zähigkeit verbessern. Diese Balance bestimmt die Eignung für verschiedene Materialien und Einsatzbedingungen.

Moderne Oberflächenveredelung für längere Standzeiten

Innovative Beschichtungstechnologien verlängern die Lebensdauer von Bohrkronen erheblich. Titanbeschichtungen reduzieren die Reibung zwischen Werkzeug und Material spürbar. Dadurch sinkt die Hitzeentwicklung beim Bohren, was wiederum den Verschleiß minimiert.

Spezielle Antihaft-Beschichtungen verhindern das Zusetzen der Segmente mit Bohrmehl und Staub. Dieser Effekt ist besonders bei klebrigen Materialien wie feuchtem Beton oder Gipskarton von Vorteil. Die Schnittleistung bleibt über einen längeren Zeitraum konstant hoch.

Eine hochwertige bohrkrone zeichnet sich durch Stabilität, präzise Herstellung, saubere Oberflächenverarbeitung und starke Fräskraft aus.

Vakuumgelötete Segmente stellen eine weitere Qualitätssteigerung dar. Bei diesem Verfahren erfolgt die Verbindung zwischen Segment und Trägerkörper unter Luftabschluss. Das Ergebnis sind extrem belastbare Verbindungen ohne Oxidationseinschlüsse.

Lasergeschweißte Verbindungen ermöglichen noch höhere Belastungen als konventionelle Lötverfahren. Die punktgenaue Energiezufuhr des Lasers erzeugt homogene Schweißnähte ohne thermische Schädigung angrenzender Bereiche. Diese Fertigungsmethode kommt vor allem bei professionellen Bohrkronen für den Dauereinsatz zum Einsatz.

Einsatzbereiche nach Werkstoff und Anwendung

Jeder Werkstoff stellt spezifische Anforderungen an die verwendete Bohrkrone. Die richtige Zuordnung zwischen Material und Werkzeug entscheidet über Bohrqualität, Arbeitsgeschwindigkeit und Standzeit. Für präzise Bohrergebnisse müssen Kronenbeschaffenheit, Bindungshärte und Kühlmethode zum jeweiligen Einsatzbereich passen.

Die Materialvielfalt in Bauprojekten reicht von harten Baustoffen bis zu empfindlichen Oberflächen. Jede Werkstoffgruppe zeigt unterschiedliches Verhalten beim Bohren. Eine systematische Betrachtung der Hauptanwendungsbereiche erleichtert die Auswahl erheblich.

Bohren in Beton, Stahlbeton und Mauerwerk

Diamantbestückte Bohrkronen sind für Beton bohren und Stahlbeton die erste Wahl. Diese Materialien gehören zu den häufigsten Baustoffen im Hochbau und Sanierungsbereich. Die Segmentbindung muss dem Härtegrad und der vorhandenen Bewehrung angepasst sein.

Bei Stahlbeton mit starker Armierung bewähren sich segmentierte Diamantkronen mit weicher Bindung besonders gut. Sie schärfen sich kontinuierlich selbst nach und können Stahlstäbe sauber durchtrennen. Normaler Beton erfordert Kronen mit mittelharter Bindung für optimale Schnittleistung.

Für Mauerwerk aus Ziegel, Klinker oder Kalksandstein sind härtere Bindungen erforderlich. Poröse Strukturen würden weiche Bindungen zu schnell verschleißen lassen. Die Nassbohrung garantiert bei diesen Materialien die besten Ergebnisse und längste Lebensdauer.

Moderne Trockenbohrkronen mit Softschlag-Technologie ermöglichen zunehmend auch Trockenbohrungen in Beton. Für Sanierungsarbeiten in Estrich und Mauerwerk eignen sich hartmetallbestückte Bohrkronen besonders gut. Sie erzeugen weniger Staub als Diamantwerkzeuge bei vergleichbarer Leistung.

| Material | Empfohlene Bohrkrone | Bohrverfahren | Bindungshärte |

|---|---|---|---|

| Stahlbeton armiert | Diamantkrone segmentiert | Nassbohren | Weich bis mittel |

| Normalbeton | Diamantkrone | Nass oder trocken | Mittelhart |

| Mauerwerk Ziegel | Diamantkrone | Nass bevorzugt | Hart |

| Kalksandstein | Diamant oder Hartmetall | Trocken möglich | Hart |

Fliesen, Feinsteinzeug und Keramikmaterialien

Empfindliche Oberflächen erfordern beim Fliesen bohren besondere Sorgfalt und spezialisierte Werkzeuge. Vakuumgelötete Diamantbohrkronen mit feiner Körnung erzeugen präzise, ausbruchfreie Löcher in hochwertigem Feinsteinzeug. Die Schneidequalität hängt wesentlich von der Diamantqualität und Lötverbindung ab.

Die richtige Bohrtechnik verhindert Abplatzungen an der Oberfläche. Das schräge Ansetzen der Bohrkrone und kreisende Eintauchen sind entscheidend. Konstanter, leichter Druck vermeidet Risse im spröden Material.

Für einfache Steingutfliesen sind auch hartmetallbestückte Kronen geeignet. Diese kostengünstigere Alternative liefert bei weniger anspruchsvollen Fliesen akzeptable Ergebnisse. Bei Granit, Marmor und Hartgestein kommen ausschließlich Diamantwerkzeuge zum Einsatz.

- Feinsteinzeug: Vakuumgelötete Diamantkrone mit feiner Körnung

- Glasierte Fliesen: Diamantbohrkrone mit kontinuierlichem Rand

- Steingut: Hartmetall- oder Diamantkrone

- Naturstein: Diamantbohrkrone mit Segmenten für Nassbohrung

Metallbearbeitung mit spezialisierten Bohrkronen

Metallbohrungen erfordern völlig andere Werkzeuge als mineralische Baustoffe. HSS-Lochsägen aus Hochleistungsschnellstahl bewältigen Stahl und Edelstahl effizient. Hartmetall-Lochfräser eignen sich besonders für Aluminium und Nichteisenmetalle.

Die Schneidengeometrie und Zahnteilung sind auf die spezifischen Metalleigenschaften abgestimmt. Edelstahl verlangt robuste Zähne mit spezieller Verzahnung. Weichere Metalle benötigen andere Schnittwinkel für saubere Kanten.

Kühlschmierstoffe verlängern die Standzeit bei Metallbohrungen erheblich. Sie reduzieren Reibungshitze und transportieren Späne ab. Für Durchmesser über 50 mm sind Kernbohrgeräte mit Magnetfuß die professionelle Lösung.

Holz, Gipskarton und Kunststoffe durchbohren

Weichere Materialien lassen sich mit verschiedenen Werkzeugtypen bearbeiten. Lochsägen mit groben Zähnen erzeugen schnelle, saubere Schnitte in Holz. Forstnerbohrer schaffen präzise Sacklöcher mit ebenem Grund.

Bei Gipskarton und Gipsfaserplatten reichen einfache hartmetallbestückte Kronen aus. Hohe Drehzahlen und geringer Anpressdruck sind wichtig für saubere Schnittkanten. Zu viel Druck zerreißt die Materialstruktur.

Kunststoffe neigen zum Aufschmelzen bei zu hoher Reibung. Langsame bis mittlere Drehzahlen verhindern thermische Schäden. Für PVC-Rohre und Acrylglas eignen sich spezielle Kunststoffbohrer mit angepassten Schneidwinkeln.

Die Wahl der Bohrkrone bestimmt nicht nur die Bohrqualität, sondern auch die Sicherheit am Arbeitsplatz. Falsche Werkzeuge können Material beschädigen und Verletzungsrisiken erhöhen.

Die Materialkompatibilität ist entscheidend für erfolgreiche Bohrarbeiten. Eine Bohrkrone für Beton würde Holz zerreißen, während eine Holzlochsäge in Mauerwerk sofort zerstört würde. Die klare Zuordnung von Werkzeug und Werkstoff spart Zeit, Geld und Nerven.

Die passende Bohrkrone systematisch auswählen

Eine durchdachte Auswahl der passenden Bohrkrone basiert auf drei wesentlichen Entscheidungskriterien. Diese Kriterien beeinflussen direkt die Qualität des Bohrergebnisses und die Effizienz der Arbeit. Wer systematisch vorgeht, vermeidet Fehlkäufe und erreicht präzise Ergebnisse.

Die Auswahl beginnt mit der genauen Bestimmung des Einsatzzwecks. Erst danach folgen technische Parameter wie Durchmesser und Aufnahme. Eine falsche Wahl führt zu schlechten Bohrergebnissen oder Beschädigungen am Werkzeug.

Bohrdurchmesser und erforderliche Bohrtiefe ermitteln

Der Bohrdurchmesser richtet sich immer nach dem konkreten Verwendungszweck. Für Standard-Elektroinstallationen benötigen Sie 68 mm Kronen, bei schmalen Abdeckrahmen reichen 65 mm. Verteilerdosen erfordern einen Durchmesser von 82 mm.

Sanitäranschlüsse erfordern kleinere Durchmesser zwischen 40 und 50 mm. Für Toilettenabläufe sind 100 mm Bohrkronen die Standardgröße. Bei Lüftungsanlagen oder größeren Rohrdurchführungen können Durchmesser bis 200 mm erforderlich sein.

Die Nutzlänge gibt an, wie tief die Bohrkrone tatsächlich bohren kann. Sie muss der Wandstärke plus einer Sicherheitsreserve von mindestens 20 mm entsprechen. Typische Nutzlängen sind:

- 150 mm für Standard-Innenwände und Trockenbauwände

- 180 mm für einschalige Außenwände

- 200 mm für verstärkte Betonwände

- 300 mm bis 450 mm für Deckendurchbrüche und massive Betonkonstruktionen

- 500 mm oder mehr für Spezialanwendungen und extreme Wandstärken

Bei unzureichender Nutzlänge benötigen Sie Verlängerungen. Diese sollten zum Aufnahmesystem passen und fest verschraubt werden. Messen Sie die Wandstärke vor dem Kauf präzise aus.

Werkstoffeigenschaften und Materialkompatibilität beachten

Die Abstimmung zwischen Bohrkrone und Material entscheidet über Erfolg oder Misserfolg. Eine falsche Kombination führt zu stumpfen Segmenten, Segmentverlust oder übermäßigem Verschleiß. Die richtige Wahl verlängert die Lebensdauer erheblich.

Jedes Material stellt unterschiedliche Anforderungen an die Krone. Harte Materialien wie Stahlbeton erfordern Diamantsegmente mit passender Bindung. Weichere Materialien benötigen hartmetallbestückte Kronen oder spezielle Fliesenbohrkronen.

| Material | Empfohlener Kronentyp | Bohrverfahren |

|---|---|---|

| Beton und Stahlbeton | Diamantbohrkrone mit harter Bindung | Nassbohren oder Trockenbohren mit Absaugung |

| Mauerwerk und Ziegel | Hartmetallbestückte Krone oder Diamantkrone mit weicher Bindung | Trockenbohren möglich |

| Fliesen und Feinsteinzeug | Spezielle Fliesenbohrkrone mit kontinuierlichem Rand | Nassbohren empfohlen |

| Naturstein | Diamantbohrkrone mit angepasster Segmenthärte | Nassbohren erforderlich |

Auch die Unterscheidung zwischen Nass- und Trockenbohrung spielt eine wichtige Rolle. Nicht jede Bohrkrone eignet sich für beide Verfahren. Trockenbohrkronen verfügen über spezielle Segmentierungen zur Kühlung, während Nassbohrkronen auf kontinuierliche Wasserkühlung angewiesen sind.

Prüfen Sie vor dem Kauf die Herstellerangaben zur Materialkompatibilität. Universalkronen bieten Flexibilität, erreichen aber selten die Leistung spezialisierter Varianten. Für anspruchsvolle Projekte lohnt sich die Investition in materialspezifische Kronen.

Aufnahmesysteme und Kompatibilität zur Bohrmaschine

Das Aufnahmesystem verbindet die Bohrkrone mit der Maschine. Eine Inkompatibilität macht den Einsatz unmöglich oder gefährlich. Überprüfen Sie vor dem Kauf die Anschlussart Ihrer Bohrmaschine.

Die wichtigsten Aufnahmesysteme im Überblick:

- SDS-Plus: 8 mm Schaft für leichte bis mittelschwere Bohrhämmer, ideal für Durchmesser bis 68 mm

- SDS-Max: 18 mm Schaft für schwere Bohrhämmer, geeignet für große Durchmesser und tiefe Bohrungen

- M16-Gewinde: Standard für Trockenbohrkronen und Dosensenker, häufig bei Handbohrmaschinen

- 1 1/4 Zoll UNC-Gewinde: Professionelle Kernbohrmaschinen für große Durchmesser und Nassbohrtechnik

- R 1/2 Zoll: Spezielle Ringbohrkronen mit Wasseranschluss

- M14-Gewinde: Für Winkelschleifer, meist bei kleinen Durchmessern bis 100 mm

- Rundschaft oder Sechskant: Standard-Bohrmaschinen und Akkuschrauber für kleine Durchmesser

Für inkompatible Anschlüsse sind Adapter verfügbar. Diese funktionieren markenübergreifend und ermöglichen flexible Kombinationen. Achten Sie darauf, dass die Maschine ausreichend Leistung für die gewählte Bohrkrone bietet.

Ein SDS-Plus Adapter kann beispielsweise M16-Kronen an Bohrhämmern befestigen. Allerdings muss die Maschinenleistung zum Kronendurchmesser passen. Eine schwache Maschine überhitzt bei großen Kronen schnell.

Prüfen Sie auch die maximale Drehmomentkapazität Ihrer Maschine. Zu große Kronen an schwachen Maschinen führen zu Motorschäden oder Sicherheitsrisiken. Die Herstellerangaben geben klare Empfehlungen für kompatible Durchmesser.

Technische Parameter für optimale Bohrergebnisse

Wer professionelle Bohrergebnisse erzielen möchte, muss die entscheidenden Bohrparameter kennen und richtig anwenden. Die richtige Einstellung von Drehzahl, Vorschubkraft und Kühlung beeinflusst nicht nur die Qualität des Bohrlochs, sondern auch die Lebensdauer der Bohrkrone. Falsche technische Parameter führen zu Überhitzung, vorzeitigem Verschleiß und unsauberen Bohrergebnissen.

Neben den Grundeinstellungen spielen auch Material und Werkzeugkonstruktion eine wichtige Rolle. Die Kombination aller Faktoren bestimmt letztendlich Effizienz und Präzision der Bohrarbeit. Professionelle Anwender achten deshalb stets auf die optimale Abstimmung aller technischen Komponenten.

Richtige Drehzahl und Vorschubkraft einstellen

Die optimale Drehzahl hängt direkt vom Durchmesser der Bohrkrone und dem zu bearbeitenden Material ab. Als grundlegende Regel gilt: Je größer der Durchmesser, desto niedriger muss die Drehzahl gewählt werden. Diese Gesetzmäßigkeit verhindert Überhitzung und ermöglicht einen gleichmäßigen Schnittvorgang.

Für kleine Kronen bis 50 mm Durchmesser eignen sich Drehzahlen zwischen 1000 und 1500 Umdrehungen pro Minute. Mittlere Durchmesser von 68 bis 100 mm erfordern bereits niedrigere Werte von etwa 600 bis 1000 U/min. Große Kronen über 150 mm arbeiten am effektivsten mit nur 300 bis 600 U/min.

Eine zu hohe Drehzahl führt zu mehreren Problemen gleichzeitig. Die Diamantsegmente erhitzen sich übermäßig, was ihre Bindung schwächt und zu vorzeitigem Verschleiß führt. Außerdem kann das Material verschmoren, was unsaubere Schnittkanten zur Folge hat.

Bei zu niedriger Drehzahl arbeitet die Krone ineffizient. Die Diamanten polieren eher, als dass sie schneiden, was den Bohrfortschritt verlangsamt. Im schlimmsten Fall kann sich die Bohrkrone im Material festklemmen und Schaden nehmen.

Die Vorschubkraft sollte stets gleichmäßig und moderat sein. Die Bohrkrone muss arbeiten können, ohne gepresst zu werden. Zu starker Druck überlastet die Bohrmaschine und kann die Segmente beschädigen oder sogar abbrechen lassen.

Zu geringer Druck hingegen führt zu ineffizientem Polieren statt effektivem Schneiden. Die Krone gleitet über das Material, ohne richtig zu greifen. Ein wichtiger Hinweis für alle Anwender: Die Schlagbohrfunktion darf bei Bohrkronen niemals aktiviert werden, da dies die empfindlichen Diamantsegmente sofort zerstört.

Bei größeren Durchmessern tritt häufig das Problem auf, dass herkömmliche Bohrmaschinen sich nicht auf die benötigten niedrigen Drehzahlen einstellen lassen. In solchen Fällen sind spezialisierte Bohrständer oder Kernbohrgeräte erforderlich. Mittlere Drehzahlen haben sich besonders für Estrich und Mauerwerk bewährt.

Kühlsysteme: Trocken- versus Nassbohrtechnik

Die Wahl des richtigen Kühlsystems hat erheblichen Einfluss auf Effizienz und Ergebnis der Bohrarbeit. Zwei grundsätzlich verschiedene Methoden stehen zur Verfügung: die Nassbohrung mit kontinuierlicher Wasserkühlung und die Trockenbohrung ohne Kühlflüssigkeit. Beide Verfahren haben spezifische Vor- und Nachteile für unterschiedliche Einsatzsituationen.

Bei der Nassbohrung wird während des gesamten Bohrvorgangs kontinuierlich Wasser auf die Bohrkrone gesprüht oder durch die Bohrspindel zugeführt. Diese Kühlung verhindert Überhitzung effektiv und unterstützt den wichtigen Selbstschärfeffekt der Diamantsegmente. Das Bohrmehl wird dabei ausgespült, was die Schnittleistung konstant hält.

Die Vorteile der Nassbohrung sind beeindruckend. Die Lebensdauer der Bohrkrone erhöht sich deutlich, da thermische Belastungen minimiert werden. Staubentwicklung wird nahezu vollständig unterdrückt, was Gesundheitsschutz und Sauberkeit verbessert. Präzisere Schnitte mit glatteren Kanten sind ein weiterer Pluspunkt.

Bei harten Materialien wie Stahlbeton, Granit oder dicken Betonwänden ist die Nassbohrung oft unverzichtbar. Nur durch kontinuierliche Kühlung lassen sich hier akzeptable Ergebnisse erzielen. Das Wasser kühlt die Bohrkrone und ermöglicht das wichtige Nachschleifen der Segmente.

| Kriterium | Nassbohrung | Trockenbohrung | Empfohlener Einsatz |

|---|---|---|---|

| Kühlung | Kontinuierliche Wasserzufuhr | Luftkühlung mit Pausen | Nassbohrung bei hartem Material |

| Staubentwicklung | Minimal bis keine | Erheblich ohne Absaugung | Nassbohrung in Innenräumen |

| Standzeit der Krone | Deutlich erhöht | Reduziert durch Hitze | Nassbohrung für längere Arbeiten |

| Logistischer Aufwand | Wasserzufuhr und Auffangwanne nötig | Einfache Handhabung | Trockenbohrung bei mobilen Einsätzen |

| Materialdicke | Unbegrenzt möglich | Bis etwa 35 mm optimal | Nassbohrung ab 40 mm Dicke |

Nachteile der Nassbohrung sind hauptsächlich organisatorischer Natur. Die Wasserzufuhr muss gewährleistet sein, Auffangwannen sind erforderlich, und der entstehende Schlamm muss entsorgt werden. In bewohnten Bereichen oder bei elektrischen Installationen kann Wasser problematisch sein.

Die Trockenbohrung verzichtet auf Kühlflüssigkeit und ist deshalb unkomplizierter durchzuführen. Sie eignet sich besonders für dünnere Materialien bis etwa 35 mm und Situationen, wo Wasser nicht eingesetzt werden kann. Der Nachteil ist die erhebliche Staubentwicklung, die zwingend mit Absaugsystemen kontrolliert werden muss.

Moderne Trockenbohrkronen mit speziellen Segmentdesigns und Kühlrippen ermöglichen auch Bohrungen in Beton ohne Wasser. Allerdings sind häufige Kühlpausen erforderlich, um Überhitzung zu vermeiden. Nach mehreren Bohrungen sollte die Krone abkühlen können, bevor die Arbeit fortgesetzt wird.

Wichtig bei der Trockenbohrung: Nicht zu schnell bohren, da zu hohe Drehzahl unweigerlich zu Überhitzung führt. Leichten Druck ausüben und die Krone selbst arbeiten lassen. Eine Staubabsaugung ist aus Gesundheitsschutzgründen unbedingt zu empfehlen.

Segmenthöhe und Einfluss auf die Schnittleistung

Die Höhe der Diamantsegmente bestimmt maßgeblich die Lebensdauer und Wirtschaftlichkeit einer Bohrkrone. Höhere Segmente enthalten mehr Diamantmaterial, das über die gesamte Nutzungsdauer hinweg abgetragen werden kann. Diese Reserve ermöglicht deutlich mehr Bohrungen bis zum vollständigen Verschleiß.

Standardsegmente für den Heimwerkerbereich haben typischerweise eine Höhe von 7 bis 10 Millimetern. Professionelle Kronen für den gewerblichen Dauereinsatz verfügen über Segmente mit 10 bis 15 Millimetern Höhe. Die Investition in höhere Segmente amortisiert sich bei regelmäßigem Einsatz durch längere Standzeiten.

Neben der Segmenthöhe beeinflusst auch die Anzahl der Segmente die Schnittleistung. Mehr Segmente bedeuten sanftere Schnitte mit weniger Vibrationen, was besonders bei empfindlichen Materialien wie Fliesen wichtig ist. Weniger Segmente ermöglichen dagegen schnellere Materialabfuhr, was den Bohrfortschritt beschleunigt.

Der Segmentabstand ist ein weiterer wichtiger Parameter. Ausreichende Abstände zwischen den Segmenten gewährleisten effektive Bohrmehlabfuhr. Verstopfte Zwischenräume reduzieren die Schnittleistung und erhöhen die thermische Belastung der Krone.

Die Segmentform variiert je nach Einsatzzweck. Gerade Segmente eignen sich für universelle Anwendungen, während turboförmige oder wellenförmige Segmente die Kühlluft besser leiten und bei Trockenbohrung Vorteile bieten. Professionelle Anwender wählen die Segmentgeometrie entsprechend der Hauptanwendung aus.

Wartung und Pflege für maximale Lebensdauer

Eine fachgerechte Nachsorge macht den Unterschied zwischen vorzeitigem Verschleiß und langer Nutzungsdauer. Systematische Pflege erhält nicht nur die Schneidleistung, sondern verlängert auch die Standzeit erheblich. Investitionen in hochwertige Werkzeuge zahlen sich nur aus, wenn sie richtig behandelt werden.

Die regelmäßige Instandhaltung umfasst drei wesentliche Bereiche. Reinigung entfernt schädliche Ablagerungen, korrekte Lagerung schützt vor mechanischen Schäden und rechtzeitiges Erkennen von Verschleiß verhindert Folgeschäden. Alle drei Aspekte greifen ineinander und bilden ein ganzheitliches Pflegekonzept.

Fachgerechte Reinigung nach jedem Einsatz

Nach jeder Nutzung sollte die Bohrkrone gründlich gesäubert werden. Grober Schmutz, Bohrmehl und Materialreste setzen sich in den Segmenten fest und mindern die Schneidleistung deutlich. Der erste Schritt besteht darin, groben Dreck mit einem Tuch und klarem Wasser zu entfernen.

Besondere Aufmerksamkeit verdienen die Kühlschlitze und Segmentbereiche. Diese müssen unter fließendem Wasser gründlich ausgespült werden. Festsitzende Betonreste oder Zementablagerungen lassen sich mechanisch nur schwer lösen.

Für hartnäckige Verschmutzungen empfiehlt sich ein Reinigungsbad. Die Krone wird etwa 30 Minuten in eine spezielle Reinigungslösung eingelegt. Leicht saure Lösungen wie verdünnte Zitronensäure oder professionelle Werkzeugreiniger lösen auch festsitzende Materialreste schonend.

Nach dem Reinigungsbad muss die Krone gründlich abgespült werden. Anschließend sollte sie vollständig trocknen, um Korrosion zu vermeiden. Bei empfindlichen Diamantsegmenten ist Vorsicht geboten, damit keine mechanischen Beschädigungen entstehen.

Richtige Lagerung und Schutz vor Beschädigungen

Die korrekte Aufbewahrung verlängert die Lebensdauer signifikant. Bohrkronen sollten trocken, staubfrei und stoßgeschützt gelagert werden. Feuchtigkeit und extreme Temperaturen können das Material schädigen und die Leistung beeinträchtigen.

Idealerweise werden die Werkzeuge in speziellen Koffern mit passenden Einsätzen aufbewahrt. Fliesenbohrkronen benötigen besonders sorgfältigen Schutz und sollten in vorgesehenen Hüllen oder Verpackungen untergebracht werden. Falls keine Hülle vorhanden ist, kann ein weiches Tuch als Schutz dienen.

Die getrennte Aufbewahrung verschiedener Kronentypen verhindert gegenseitige Beschädigungen. Beschriftungen erleichtern die schnelle Identifikation und sparen Zeit bei der Werkzeugauswahl. Direkter Kontakt mit aggressiven Chemikalien sollte unbedingt vermieden werden.

Verschleißanzeichen erkennen und rechtzeitig austauschen

Die rechtzeitige Bewertung des Werkzeugzustands verhindert unsaubere Arbeitsergebnisse. Typische Verschleißerscheinungen sind klar erkennbar und sollten ernst genommen werden. Abgenutzte Segmente mit einer Höhe unter 2 bis 3 Millimetern müssen ersetzt werden.

Weitere Warnsignale sind fehlende oder abgebrochene Segmente sowie stark glattpolierte Oberflächen. Wenn keine Diamanten mehr sichtbar sind, deutet dies auf zugesetzte Segmente hin. Risse im Grundkörper oder Verformungen machen das Werkzeug unbrauchbar.

Auch das Arbeitsverhalten gibt Aufschluss über den Zustand. Deutlich verlängerte Bohrzeit, übermäßige Hitzeentwicklung oder unsaubere Schnitte mit Ausbrüchen sind eindeutige Hinweise. Bei solchen Anzeichen sollte die Krone umgehend überprüft werden.

Die erwartete Standzeit hängt von mehreren Faktoren ab. Bei sachgerechtem Einsatz hält eine Diamantbohrkrone für Trockenbohrtechnik rund 50 bis 60 Bohrungen. Bohrkronen für Nassbohrungen erreichen eine Lebensdauer von mindestens 150 Löchern, da die Kühlung den Verschleiß reduziert.

In manchen Fällen können defekte Kronen in Fachwerkstätten repariert werden. Nachschleifen oder die Erneuerung von Segmenten sind bei hochwertigen Modellen wirtschaftlich sinnvoll. Eine professionelle Beurteilung klärt, ob eine Instandsetzung möglich ist.

| Pflegemaßnahme | Häufigkeit | Zeitaufwand | Wirkung auf Standzeit |

|---|---|---|---|

| Grobe Reinigung mit Wasser | Nach jedem Einsatz | 2-3 Minuten | +15% längere Nutzung |

| Reinigungsbad in Lösung | Bei starker Verschmutzung | 30-40 Minuten | +25% längere Nutzung |

| Trocknung und Schutzlagerung | Nach jeder Reinigung | 5 Minuten | Verhindert Korrosion |

| Verschleißkontrolle | Alle 10-15 Bohrungen | 2 Minuten | Rechtzeitiger Austausch |

Fazit

Die Auswahl der passenden Bohrkrone bildet die Grundlage für saubere und effiziente professionelle Bohrarbeiten. Drei Faktoren bestimmen das Ergebnis: Materialkompatibilität, technische Parameter und Verarbeitungsqualität.

Eine Diamantbohrkrone eignet sich optimal für harte Werkstoffe wie Beton und Stahlbeton. Hartmetall-Varianten bieten universelle Einsatzmöglichkeiten. Der richtige Durchmesser, die passende Aufnahme und die korrekte Nutzlänge müssen zur jeweiligen Aufgabe passen.

Qualität zahlt sich bei der Bohrtechnik langfristig aus. Hochwertige Produkte halten länger, liefern bessere Schnittergebnisse und vermeiden Materialschäden. Die richtige Anwendung mit angemessener Drehzahl und geeigneter Kühlung verlängert die Lebensdauer erheblich.

Profis setzen auf bewährte Hersteller und spezialisierte Fachhändler. Diese bieten geprüfte Produkte, kompetente Beratung und schnelle Verfügbarkeit. Ein sortiertes Grundsortiment verschiedener Kronentypen ermöglicht flexibles Arbeiten an unterschiedlichen Materialien.

Moderne Bohrtechnik mit der richtigen Bohrkrone spart Zeit, schont Material und erfüllt professionelle Qualitätsstandards. Die Investition in das passende Werkzeug ist der Schlüssel zu erstklassigen Ergebnissen bei jeder Anwendung.

FAQ

Was ist der grundlegende Unterschied zwischen einer Bohrkrone und einem Standard-Bohrer?

Während konventionelle Bohrer das Material vollständig durchdringen und abtragen, arbeiten Bohrkronen mit einem zylindrischen Schneidkranz, der nur den Rand des Bohrlochs bearbeitet und einen Bohrkern im Zentrum belässt. Dieses Prinzip ermöglicht deutlich größere Bohrdurchmesser bei gleichzeitig geringerem Kraftaufwand und weniger Materialbelastung. Durch die ringförmige Schnittführung wird weniger Material abgetragen, was die Bohrgeschwindigkeit erhöht, die thermische Belastung reduziert und präzisere Bohrungen mit glatteren Lochrändern ermöglicht.

Welche Bohrkrone eignet sich für Stahlbeton mit starker Bewehrung?

Bei Stahlbeton mit starker Bewehrung sind segmentierte Diamantbohrkronen mit weicher Bindung optimal. Diese Bindungsart ermöglicht den Selbstschärfeffekt, bei dem sich die Segmente während des Bohrens kontinuierlich abtragen und neue Diamantschichten freilegen. Dadurch können die Stahlstäbe durchtrennt werden, ohne dass die Segmente vorzeitig stumpf werden. Für beste Ergebnisse sollte bei solchen Materialien die Nassbohrung mit kontinuierlicher Wasserkühlung angewendet werden, um Überhitzung zu vermeiden und die Standzeit der Krone zu maximieren.

Welchen Durchmesser benötige ich für Standard-Elektroinstallationen?

Für Standard-Steckdosendosen werden Bohrkronen mit 68 mm Durchmesser benötigt, bei schmalen Unterputz-Abdeckungen kommen auch 65 mm zum Einsatz. Für größere Verteilerdosen sind 82 mm erforderlich. Für Sanitäranschlüsse wie Wasserleitungen werden typischerweise Durchmesser zwischen 40 und 50 mm verwendet, während für Toilettenabläufe etwa 100 mm benötigt werden. Bei größeren Rohrdurchführungen oder Lüftungsanlagen können Durchmesser bis 200 mm oder mehr erforderlich sein. Die Nutzlänge sollte der Wandstärke plus einer Sicherheitsreserve entsprechen.

Wann sollte ich Nassbohrung statt Trockenbohrung verwenden?

Nassbohrung ist bei harten Materialien wie Stahlbeton, Granit oder dicken Betonwänden unverzichtbar und bietet mehrere Vorteile: effektive Kühlung verhindert Überhitzung der Diamantsegmente, der Selbstschärfeffekt wird unterstützt, Bohrmehl wird ausgespült, Staubentwicklung wird minimiert, und die Standzeit der Krone erhöht sich deutlich. Nassbohrung ermöglicht zudem präzisere Schnitte. Trockenbohrung ist hingegen unkomplizierter und eignet sich für dünnere Materialien bis etwa 35 mm sowie Situationen, wo Wasser problematisch ist – erfordert aber Absaugsysteme gegen Staubentwicklung und häufigere Kühlpausen.

Welche Drehzahl ist bei Bohrkronen zu beachten?

Die optimale Drehzahl hängt vom Kronendurchmesser und Material ab. Als Faustregel gilt: Je größer der Durchmesser, desto niedriger die Drehzahl. Für kleine Kronen bis 50 mm sind 1000-1500 U/min geeignet, für mittlere Durchmesser zwischen 68 und 100 mm etwa 600-1000 U/min, und für große Kronen über 150 mm nur 300-600 U/min. Eine zu hohe Drehzahl führt zu Überhitzung und vorzeitigem Verschleiß der Diamantsegmente, während zu niedrige Drehzahlen ineffizient sind und zum Festklemmen führen können. Die Schlagbohrfunktion muss bei Bohrkronen unbedingt deaktiviert werden.

Wie erkenne ich, wann eine Bohrkrone ausgetauscht werden muss?

Typische Verschleißerscheinungen sind abgenutzte Segmente mit verringerter Höhe – unter 2-3 mm sollten sie ersetzt werden. Weitere Warnsignale sind fehlende oder abgebrochene Segmente, stark glattpolierte Segmentoberflächen ohne sichtbare Diamanten, Risse im Grundkörper oder Verformungen. Auch deutlich verlängerte Bohrzeit, übermäßige Hitzeentwicklung oder unsaubere Schnitte mit Ausbrüchen deuten auf Verschleiß hin. Die Standzeit von Diamantbohrkronen beträgt bei fachgerechter Anwendung 50-60 Bohrungen bei Trockenbohrung bis 150+ Bohrungen bei Nassbohrung, abhängig von Material, Einsatzbedingungen und Kronenqualität.

Welches Aufnahmesystem benötige ich für meine Bohrmaschine?

Die wichtigsten Aufnahmesysteme sind SDS-Plus (8 mm Schaft für Standard-Bohrhämmer), SDS-Max (18 mm Schaft für schwere Bohrhämmer), M16-Gewinde (für Trockenbohrkronen und Dosensenker), 1 1/4 Zoll UNC-Gewinde (für Kernbohrmaschinen), R 1/2 Zoll (für Ringbohrkronen), M14-Gewinde (für Winkelschleifer) sowie Rundschaft und Sechskant für Standard-Bohrmaschinen. Für inkompatible Anschlüsse sind Adapter verfügbar, die markenübergreifend funktionieren. Dabei muss jedoch sichergestellt werden, dass die Maschine ausreichend Leistung für die gewählte Krone bietet.

Kann ich mit derselben Bohrkrone verschiedene Materialien bearbeiten?

Das hängt vom Kronentyp ab. Hartmetallbestückte Kronen sind vielseitige Universalwerkzeuge für mittelharte Materialien wie Mauerwerk, Ziegel, Kalksandstein, Gipskarton und weicheren Beton und bieten eine gute Balance zwischen Härte und Zähigkeit. Diamantbohrkronen sind spezialisierte Werkzeuge für extrem harte Materialien wie Stahlbeton, Granit, Marmor und Feinsteinzeug, wobei die Segmentbindung dem jeweiligen Material angepasst sein muss. Die falsche Kronenwahl führt zu stumpfen Segmenten, Segmentverlust oder übermäßigem Verschleiß. Eine Matrix zur Materialkompatibilität sollte bei der Auswahl konsultiert werden.

Warum ist die Bindungsart bei Diamantsegmenten wichtig?

Die Segmentbindung – also das Material, in dem die Diamanten eingebettet sind – ist entscheidend für Standzeit und Schnittgeschwindigkeit. Bei harten Materialien wie Granit wird eine weiche, metallische Bindung verwendet, die sich während des Bohrens kontinuierlich abträgt und neue Diamantschichten freilegt (Selbstschärfeffekt). Für weichere Materialien wie Kalksandstein kommen härtere Bindungen zum Einsatz, die ein vorzeitiges Herauslösen der Diamanten verhindern. Die Regel lautet: Je härter das Material, desto weicher muss die Bindung sein. Auch die Konzentration, Qualität und Korngröße der Industriediamanten beeinflussen maßgeblich die Schnittleistung.

Wie bohre ich ausbruchfrei in Feinsteinzeug und hochwertige Fliesen?

Für hochwertige Fliesen und Feinsteinzeug werden vakuumgelötete Diamantbohrkronen mit feiner Körnung empfohlen, die präzise, ausbruchfreie Löcher erzeugen. Entscheidend ist die richtige Technik: Die Krone sollte schräg angesetzt und mit kreisenden Bewegungen eingetaucht werden, um Abplatzungen zu verhindern. Moderate Drehzahlen und geringer Anpressdruck sind wichtig, um die empfindliche Oberfläche nicht zu beschädigen. Bei Nassbohrung kann die Kühlwirkung zusätzlich helfen, das Material zu schonen. Für Standard-Steingutfliesen sind auch hartmetallbestückte Kronen geeignet, die kostengünstiger sind.

Wie reinige und pflege ich Bohrkronen richtig?

Nach jedem Einsatz sollten Bohrkronen von grobem Bohrmehl und Materialresten befreit werden. Zunächst wird grobes Material mechanisch entfernt und die Krone unter fließendem Wasser abgespült, wobei besonders die Segmente und Kühlschlitze gründlich gereinigt werden müssen. Bei stärkeren Verschmutzungen empfiehlt sich ein Reinigungsbad in leicht saurer Lösung (z.B. verdünnte Zitronensäure) für 20-30 Minuten. Nach der Reinigung sollte die Krone vollständig getrocknet werden. Zur Lagerung sollten Kronen trocken, staubfrei und stoßgeschützt aufbewahrt werden, idealerweise in speziellen Werkzeugkoffern mit passenden Einsätzen oder Schutzhülsen, um Beschädigungen der Segmente zu vermeiden.

Was bedeutet Nutzlänge bei einer Bohrkrone?

Die Nutzlänge gibt an, wie tief tatsächlich gebohrt werden kann, und muss der Wandstärke plus einer Sicherheitsreserve entsprechen. Typische Nutzlängen liegen zwischen 150 mm für Standardwände bis 450 mm oder mehr für dicke Betonwände. Bei unzureichender Nutzlänge sind Verlängerungen erforderlich, um die gewünschte Bohrtiefe zu erreichen. Die Nutzlänge unterscheidet sich von der Gesamtlänge der Krone, da sie nur den effektiv nutzbaren Schneidbereich bezeichnet. Bei der Auswahl sollte die tatsächliche Materialstärke genau ermittelt werden, um Fehlkäufe zu vermeiden.

Welche Beschichtungstechnologien verlängern die Lebensdauer von Bohrkronen?

Moderne Beschichtungstechnologien wie Titanbeschichtungen reduzieren die Reibung und minimieren Hitzeentwicklung. Spezielle Antihaft-Beschichtungen verhindern das Zusetzen der Segmente mit Bohrmehl, was die Schnittleistung erhält. Vakuumgelötete Segmente und lasergeschweißte Verbindungen sind qualitätssteigernde Fertigungsmethoden, die höhere Belastungen erlauben und die Segmenthaftung verbessern. Diese Technologien verlängern die Standzeit signifikant und gewährleisten auch bei intensiver Nutzung eine konstante Schnittqualität. Bei hochwertigen Kronen sind solche Beschichtungen Standard und rechtfertigen die höhere Investition durch längere Lebensdauer.

Kann ich eine Bohrkrone nachschärfen lassen?

Manche Defekte und Verschleißerscheinungen können in spezialisierten Fachwerkstätten durch Nachschleifen oder Segment-Erneuerung behoben werden, was bei hochwertigen Kronen wirtschaftlich sein kann. Dies ist jedoch nur bei professionellen Kronen sinnvoll, deren Grundkörper noch intakt ist und die hochwertige Segmente aufweisen. Bei günstigen Kronen oder stark beschädigten Segmenten ist eine Neuanschaffung in der Regel wirtschaftlicher. Die Entscheidung sollte vom Kronentyp, dem Zustand und den Kosten der Aufarbeitung im Vergleich zum Neukauf abhängig gemacht werden.

Warum darf die Schlagbohrfunktion bei Bohrkronen nicht verwendet werden?

Die Schlagbohrfunktion ist bei Bohrkronen absolut zu vermeiden, da die mechanischen Schläge die Diamant- oder Hartmetallsegmente beschädigen oder zerstören können. Bohrkronen sind für rotierendes Schneiden konzipiert, nicht für schlagendes Eindringen. Die Schlagwirkung kann die Lötverbindungen zwischen Segmenten und Grundkörper lösen, die Segmente abbrechen lassen oder die feinen Diamantkörner vorzeitig herauslösen. Bei Bohrarbeiten in harten Materialien sollte ausschließlich die Rotationsfunktion genutzt und mit moderatem, gleichmäßigem Druck gearbeitet werden. Nur so werden optimale Ergebnisse und lange Standzeiten erreicht.